революция в индустрията за статорно оборудване

През последните години индустриите по света постигнаха значителен напредък, воден от технологични пробиви, които трансформираха живота ни. Една от областите, които бяха значително засегнати, е индустрията за статорно оборудване. Статорното оборудване претърпя революция с въвеждането на авангардни технологии, което доведе до подобрена функционалност, ефективност и производителност.

Статорното устройство е съществен компонент на различни машини, като например електродвигатели и генератори. То е отговорно за въртенето на неподвижните части на системата, генерирайки електромагнитни полета, които са критични за функционирането на тези устройства. Традиционно статорното оборудване е разчитало на конвенционални конструкции, което е ограничавало неговата производителност и адаптивност.

Въпреки това, с появата на технологичните пробиви,статорно оборудванеиндустрията претърпя промяна в парадигмата. Един от най-значимите постижения е развитието на 3D печата в производството на статори. Тази революционна технология позволява сложен дизайн и прецизна персонализация, позволявайки създаването на статорно оборудване, което перфектно отговаря на специфичните изисквания. Освен това, 3D печатът значително намалява времето и разходите за производство, правейки статорното оборудване по-достъпно от всякога.

Друг голям технологичен пробив в индустрията за статорно оборудване е внедряването на интелигентни сензори, интегрирани с IoT (Интернет на нещата). Чрез интегриране на сензори в статорното оборудване,производителиможе да наблюдава и събира данни в реално време за производителност, температура и вибрации. Тези данни позволяват прогнозна поддръжка, ранно откриване на повреди и оптимизирана оперативна ефективност. Тези възможности са допълнително подобрени чрез интегрирането на IoT технология, позволяваща дистанционно наблюдение и управление на статорното оборудване, независимо от географското местоположение.

Освен това, напредъкът в материалознанието спомага за подобряване на производителността на статорното оборудване. Разработването на нови материали, като специални сплави и композити, позволява на статорното оборудване да има по-голяма здравина, устойчивост на топлина и електрическа проводимост. Тези подобрения осигуряват дълготрайност и надеждност, намалявайки разходите за поддръжка и времето на престой.

Като цяло, въвеждането на технологични пробиви в индустрията за статорно оборудване напълно промени нейния пейзаж. Използването на 3D печат, интеграцията на интелигентни сензори и Интернет на нещата, както и напредъкът в материалознанието издигат функционалността и ефективността на статорните устройства на нови висоти. Тази революция проправя пътя за бъдеще, в което статорните устройства играят жизненоважна роля в устойчивото производство на енергия, транспорта и промишлените приложения. С развитието на технологиите можем само да очакваме с нетърпение по-нататъшни иновации и откриване на нови възможности в тази завладяваща област.

Често срещани предизвикателства при производството на статорно оборудване

Често срещани предизвикателства при производството на статорни устройства произтичат от традиционните методи, включващи ръчни производствени процеси. Тези методи са не само времеемки, но и трудоемки и податливи на човешки грешки. По-старите производствени технологии допълнително изострят тези проблеми, като ограничават дизайна и функционалността на статорното оборудване, което в крайна сметка компрометира производителността и ефективността. Следователно необходимостта от иновативни и усъвършенствани производствени технологии в индустрията за производство на статорно оборудване е станала критична.

Традиционните процеси за производство на статори изискват квалифицирани работници ръчно да сглобяват всеки компонент. Тази зависимост от ръчен труд не само увеличава времето за производство, но и въвежда риск от човешка грешка. Всеки статор е сложно устройство, съдържащо различни сложни компоненти, които изискват внимателно подравняване. Дори и най-малките грешки могат да доведат до неефективност и намалено качество на продукта. Тези предизвикателства се изострят допълнително от липсата на постоянство в ръчния труд, което затруднява поддържането на постоянство в производствените партиди.

Друго съществено предизвикателство при конвенционалното производство на статори са ограниченията, наложени от по-старите производствени технологии. Тези технологии често ограничават дизайна и функционалността на статорното оборудване, възпрепятствайки иновациите и намалявайки цялостната производителност. С развитието на технологиите търсенето на по-ефективно статорно оборудване продължава да се увеличава. При традиционните методи на производство обаче, включването на нови конструктивни характеристики и подобряването на производителността се превръща в значителна пречка.

За да се справят с тези предизвикателства, производителите все повече внедряват съвременни технологии като автоматизирани производствени процеси и компютърно проектиране (CAD). Тези иновации революционизираха производството на статорно оборудване, като рационализираха производството, подобриха последователността и подобриха цялостното качество на продукта.

Автоматизираните производствени процеси елиминират зависимостта от ръчен труд, което позволява по-бързо и по-точно производство. Усъвършенстваните машини и роботиката могат да се справят с прецизно сложни задачи по сглобяване, намалявайки риска от човешка грешка. Това не само подобрява ефективността на производството, но и гарантира постоянството и качеството на крайния продукт. Производителите вече могат да отговарят на изискванията на клиентите по-ефективно и да намалят сроковете за доставка.

Компютърно-подпомогнатото проектиране (CAD) играе жизненоважна роля в преодоляването на ограниченията на по-старите производствени технологии. С CAD производителите могат да създават и усъвършенстват дизайна на статорите с по-голяма гъвкавост. Това оптимизира производителността и ефективността на статора, като по този начин подобрява цялостната производителност на системата. CAD също така позволява на производителите да симулират и анализират поведението на статора при различни работни условия, като гарантират, че дизайнът отговаря на необходимите спецификации.

Освен това, напредъкът в материалите, като например използването на леки и високоефективни композити, направи статорното оборудване не само по-ефективно, но и по-издръжливо и устойчиво на фактори на околната среда. Тези материали осигуряват подобрени електрически изолационни свойства, намаляват загубите и повишават цялостната ефективност на системата.

Напредък в технологията за производство на статорно оборудване

1.Автоматизация и роботика в производството на статорно оборудване

Автоматизацията и роботиката несъмнено революционизираха производството и производството на статорно оборудване не е изключение. С напредъка вавтоматизация и роботика, съвременните производствени мощности са постигнали значителни подобрения в производителността, ефективността и цялостното качество на продуктите.

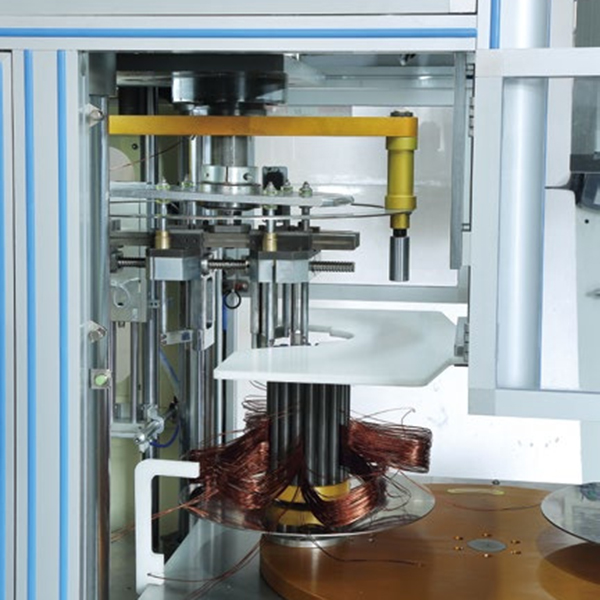

Една от ключовите области, в които автоматизацията и роботиката оказват голямо влияние върху производството на статорно оборудване, е процесът на навиване на бобини. Използването на роботизирани машини за навиване замества ръчния труд и позволява прецизни и постоянни модели на навиване. Това осигурява равномерно разпределение на електромагнитното поле в статора. Това не само подобрява производителността на статорното оборудване, но и намалява вероятността от повреда и повишава цялостната надеждност на оборудването.

Друго приложение на автоматизацията и роботиката в производството на статорно оборудване е в процеси като ламиниране и изолиране. Тези задачи изискват прецизност и точност и могат да бъдат изпълнени по-ефективно чрез автоматизация. Роботът е способен умело да борави със статорните компоненти и да нанася необходимите покрития и изолация без човешка грешка. Това не само подобрява контрола на качеството на статорното оборудване, но и намалява зависимостта от труд, като по този начин намалява разходите за труд.

Въвеждането на автоматизация и роботика в производството на статорно оборудване също донесе значителни ползи за индустрията като цяло. Първо, това значително увеличава общата производителност и скоростта на производство. Роботите могат да работят неуморно без почивки, което позволява по-ефективен производствен процес. Второ, автоматизацията може да изпълнява точни и повтарящи се задачи последователно, осигурявайки висока точност и минимизиране на грешките. Това в крайна сметка подобрява качеството на продукта.

Освен това, интегрирането на автоматизация и роботика в производството на статорно оборудване може да доведе до икономии на разходи. Първоначалната инвестиция в роботика и автоматизирани системи може да бъде голяма, но в дългосрочен план може да се превърне в намалени разходи за труд. Чрез минимизиране на нуждата от ръчен труд и оптимизиране на ефективността на производството, компаниите могат да постигнат значителни икономии на разходи и да подобрят конкурентното си предимство.

Според доклад на Marketsand Markets, се очаква световният пазар на производствени роботи да достигне 61,3 милиарда щатски долара до 2023 г. Тази прогноза допълнително подчертава нарастващото значение и внедряване на автоматизацията и роботиката в производството на статорно оборудване. С развитието на технологиите можем да очакваме по-голям напредък в автоматизацията и роботиката в тази област.

ААвтоматизацията и роботиката доведоха до значителен напредък в производството на статорно оборудване. Чрез използването на роботизирани навивачки и автоматизация в процеси като ламиниране и изолация, производителите могат да подобрят прецизността, да увеличат скоростта, да подобрят контрола на качеството и да намалят разходите за труд. Тъй като глобалното производство продължава да приема автоматизацията и роботиката, производителите на статорно оборудване трябва да работят за внедряването на тези технологии, за да останат конкурентоспособни и да отговорят на нарастващите пазарни изисквания.

2. Съвременни материали в производството на статорно оборудване

Усъвършенстваните материали трансформираха света на производството на статорно оборудване, революционизирайки начина, по който се произвеждат тези важни електрически компоненти. Интегрирането на материали като усъвършенствани полимери, композити и високоефективни ламинати има дълбоко въздействие върху издръжливостта, термичната устойчивост и механичната якост на статорното оборудване.

Едно от най-значимите предимства на използването на съвременни материали в производството на статорно оборудване е повишаването на общата ефективност на тези компоненти. С въвеждането на леки и силно пропускливи материали, производителността на статорното оборудване е значително подобрена. Тези материали не само позволяват по-ефективен пренос на енергия, но и спомагат за намаляване на загубите в системата.

През последните години напредъкът в нанотехнологиите допълнително насърчи разработването на нанокомпозитни материали за статорни намотки. Тези нанокомпозити имат отлична електрическа и топлопроводимост, което води до повишена плътност на мощността и намалени загуби. С увеличаване на плътността на мощността, статорното оборудване става по-компактно и ефективно, което води до икономии на разходи за производителите и подобрена производителност на системата.

Интегрирането на съвременни материали в производството на статорно оборудване също така позволява на производителите да създават по-издръжливи и надеждни продукти. Например, високоефективните ламинати предлагат отлична устойчивост на износване, гарантирайки, че статорното оборудване може да издържи на суровите условия, в които се експлоатира редовно.

Освен това, тези съвременни материали играят жизненоважна роля за подобряване на безопасността на статорното оборудване. Използването на съвременни полимери и композити спомага за подобряване на изолационните свойства, предотвратяване на течове и намаляване на риска от инциденти.

Компаниите, специализирани в производството на статорно оборудване, възприемат съвременните материали, осъзнавайки техния потенциал за иновации и ефективност. Чрез включването на тези материали в производствения процес, те са в състояние да създават статорни устройства, които са не само ефективни, но и отговарят на високите изисквания на съвременната индустрия.

Интегрирането на съвременни материали в производството на статорни устройства революционизира областта. Тези материали, като например съвременни полимери, композити и високоефективни ламинати, предлагат по-голяма издръжливост, устойчивост на топлина и механична якост. Освен това, използването на леки, силно пропускливи материали значително увеличава общата ефективност. С развитието на нанотехнологиите, производителите вече са в състояние да разработват нанокомпозити за статорни намотки, което допълнително увеличава плътността на мощността и намалява загубите. В резултат на това статорното оборудване става по-компактно, ефективно и рентабилно, предоставяйки редица предимства на производителите и индустрията. Чрез приемането на тези съвременни материали, компаниите в индустрията за производство на статорно оборудване са готови за непрекъснат растеж и иновации.

3. Виртуален дизайн и прототипиране: Революционен фактор за разработването на статорно оборудване

Технологията за виртуално проектиране и прототипиране революционизира процеса на разработване на продукти за статорно оборудване. В миналото производителите трябваше да разчитат единствено на физически прототипи, за да тестват своите проекти, което беше времеемко и скъпо. С появата на виртуалното симулиране и цифровото прототипиране обаче, производителите вече са в състояние да оптимизират проектите, да откриват потенциални дефекти и да подобряват производителността на продукта, преди реално да произведат устройството.

Софтуерът за виртуално проектиране и създаване на прототипи позволява на производителите да създават цифрови копия на статорно оборудване, заедно с подробни спецификации и компоненти. Този цифров модел може да бъде манипулиран и анализиран, за да се идентифицират потенциални проблеми или области за подобрение. Чрез провеждане на виртуална симулация производителите могат да тестват производителността и надеждността на статорното оборудване при различни работни условия, за да вземат информирани решения за проектиране.

Едно от основните предимства на виртуалното проектиране и създаване на прототипи е възможността за откриване на потенциални дефекти в ранен етап от процеса на разработка. Чрез симулиране на работата на статорното оборудване, производителите могат да идентифицират всички слаби точки или точки на напрежение, които биха могли да доведат до повреда или дефекти. Това им позволява да правят промени в дизайна или да избират алтернативни материали, за да подобрят цялостното качество и дълготрайност на продукта.

Освен това, технологията за виртуално проектиране и създаване на прототипи позволява на производителите да оптимизират дизайна, за да подобрят производителността и ефективността. Чрез симулиране на оборудване във виртуална среда, производителите могат бързо да оценят различните варианти за дизайн и да определят най-добрата конфигурация. Това помага за намаляване на броя на необходимите физически прототипи и спестява значително време и разходи в процеса на разработка.

В допълнение към оптимизацията на дизайна, виртуалното проектиране и създаване на прототипи също могат да помогнат за подобряване на производителността на продукта. Чрез симулиране на поведението на статорното оборудване при различни работни условия, производителите могат да идентифицират потенциални проблеми с производителността и да направят необходимите корекции, за да подобрят ефективността и функционалността на продукта. Това гарантира, че крайният продукт отговаря или надвишава необходимите изисквания за производителност.

Освен това, технологиите за виртуално проектиране и създаване на прототипи позволяват на производителите ефективно да съобщават своите дизайнерски намерения на заинтересовани страни, като клиенти, доставчици и регулаторни агенции. Подробните цифрови модели позволяват ясна визуализация и демонстрират как функционира статорното устройство в реален сценарий. Това помага за спечелване на подкрепа от страна на заинтересованите страни и гарантира, че крайният продукт отговаря на техните очаквания.

Виртуалното проектиране и създаване на прототипи внасят значителен напредък в процеса на разработване на продукти за статорно оборудване. Възможността за оптимизиране на дизайна, откриване на потенциални дефекти и подобряване на производителността на продукта преди реалното производство спестява време и разходи на производителите. Технологията за виртуално проектиране и създаване на прототипи се е превърнала в незаменим инструмент в индустрията, позволявайки на производителите да разработват висококачествено статорно оборудване, което отговаря или надхвърля очакванията на клиентите.

4. Максимизиране на ефективността: Как сензорната технология влияе върху производството на статора

Сензорна технология в производството на статорно оборудване Сензорната технология играе ключова роля в производството на статорно оборудване, позволявайки наблюдение в реално време, откриване на повреди и прогнозна поддръжка.

Чрез вграждане на сензори в намотките на статора и други компоненти, производителите могат непрекъснато да следят критични параметри като температура, вибрации и състояние на изолацията. Тези сензори предоставят ценна информация за състоянието и производителността на статора, което позволява проактивна поддръжка и намаляване на непланираните повреди.

В света напроизводство на статорно оборудванеПоддържането на оптимална производителност и предотвратяването на неочаквани повреди е от решаващо значение. Статорите са критични компоненти в различни индустрии, включително производство на електроенергия, промишлени машини и транспортни системи. Тези машини често работят в тежки условия и са подложени на високи температури, вибрации и електрически натоварвания. Повредата на статора може да доведе до скъпоструващ престой, загуба на производство и рискове за безопасността.

Традиционните методи за поддръжка разчитат на редовни проверки и реактивни ремонти. Този подход обаче често е неефективен и неефективен. Той не предоставя информация в реално време за състоянието на статора, което затруднява идентифицирането на потенциални проблеми, преди те да ескалират. Тук се намесва сензорната технология.

Чрез вграждане на сензори в целия статор и свързването им към системи, които събират и анализират данните, производителите могат да получат пълна картина за състоянието на статора. Например, температурните сензори могат да наблюдават горещи точки и да откриват необичайни повишавания на температурата, което показва потенциално влошаване на изолацията или повреда на охладителната система. Сензорите за вибрации могат да откриват прекомерни вибрации, които могат да бъдат признак за несъосност, износване на лагери или структурни проблеми. Сензорите за състояние на изолацията следят състоянието на изолацията, предупреждавайки производителите за потенциални повреди или аварии.

С възможностите за мониторинг в реално време, производителите могат да откриват ранни предупредителни знаци за потенциални проблеми, което позволява навременна намеса по поддръжката. Чрез бързото разрешаване на проблемите, производителите могат да предотвратят неочаквани повреди, да намалят времето на престой и да удължат общия експлоатационен живот на своето статорно оборудване. Освен това, данните, събрани от сензори, могат да се използват за оптимизиране на плановете за поддръжка, осигурявайки ефикасно и ефективно разпределение на ресурсите.

Освен това, сензорната технология позволява прогнозна поддръжка, предвиждане на потенциални повреди и предприемане на проактивни стъпки за предотвратяването им. Чрез анализ на данните, събрани от сензорите, производителите могат да идентифицират модели и тенденции, които показват потенциални бъдещи проблеми. С тези знания производителите могат да планират предварително, да поръчват необходимите резервни части и да планират дейности по поддръжка по време на планирания престой.

Сензорната технология революционизира производството на статорно оборудване, като осигурява мониторинг в реално време, откриване на повреди и възможности за прогнозна поддръжка. Чрез непрекъснато наблюдение на ключови параметри като температура, вибрации и състояние на изолацията, сензорите, вградени в статора, могат да предоставят ценна информация за неговото състояние и производителност. Това позволява на производителите да предприемат проактивни мерки за поддръжка, да намалят непланираните повреди и да оптимизират цялостната производителност на оборудването. Със сензорната технология производството на статорно оборудване навлезе в нова ера на ефективност, производителност и надеждност.

Заключение

Технологичният напредък в производството на статорно оборудване променя индустрията. Автоматизацията и роботиката повишават прецизността и ефективността, докато усъвършенстваните материали подобряват издръжливостта и производителността. Виртуалното проектиране и създаване на прототипи революционизираха процеса на разработване на продукти, а сензорната технология позволява наблюдение в реално време и прогнозна поддръжка. Въвеждането на тези постижения не само подобрява качеството и надеждността на статорното оборудване, но и позволява на производителите да отговорят на променящите се нужди на различни индустрии. Чрез непрекъснати изследвания и разработки, производството на статорно оборудване има по-голям потенциал за иновации в бъдеще, като по този начин стимулира напредъка във възобновяемата енергия, транспорта и други области.

Guangdong Zongqi Automation Co., Ltd.произвежда основно оборудване за производство на двигатели, интегрирайки научноизследователска и развойна дейност, производство, продажби и следпродажбено обслужване. Хората от Zongqi са дълбоко ангажирани в технологиите за автоматизирано производство на двигатели в продължение на много години и имат задълбочено разбиране за производствените технологии, свързани с двигателите, и притежават професионален и богат опит.

Нашата компанияпродуктии производствените линии се прилагат широко в домакинските уреди, промишлеността, автомобилостроенето, високоскоростните железници, аерокосмическата индустрия и др. Основната технология е на водеща позиция. Ние се ангажираме да предоставяме на клиентите цялостни автоматизирани решения за променливотокови асинхронни двигатели и постояннотокови двигатели.„производство.

Чувствайте се свободни даконтакт us по всяко време! Тук сме, за да помогнем и ще се радваме да чуем от вас.

Адрес : Стая 102, Блок 10, Международен индустриален град Тиенфулай, Фаза II, улица Ронгуей, район Шунде, град Фошан, провинция Гуандун

WhatsApp/ Телефон:8613580346954

Имейл:zongqiauto@163.com

Време на публикуване: 19 октомври 2023 г.