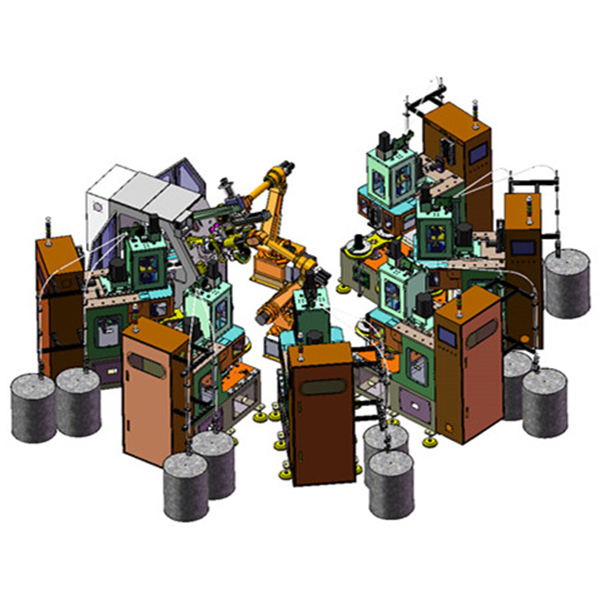

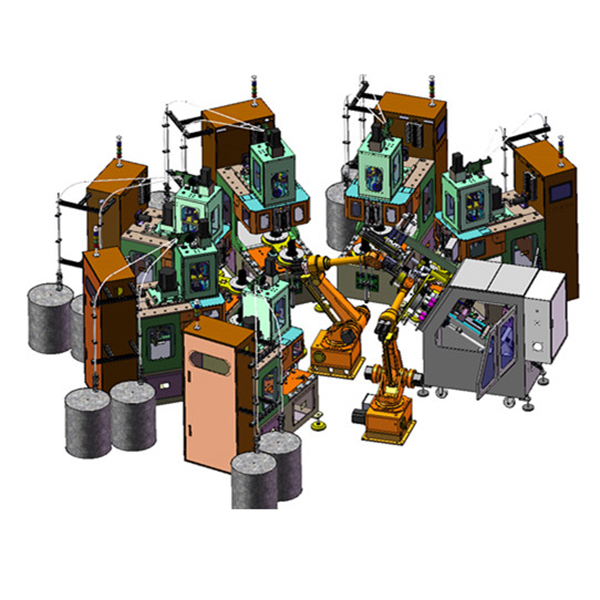

Автоматична производствена линия за статор на двигател (роботизиран режим 2)

Описание на продукта

● Роботът се използва за прехвърляне на намотките на вертикалната навиваща машина и обикновената машина за влагане на серво тел.

● Спестяване на труд при навиване и поставяне на проводници.

Структура

Решения на често срещани проблеми след сглобяване на автоматична линия за ротори

Автоматичната линия за сглобяване на ротори е автоматично оборудване, съставено от задвижващи механизми, сензорни елементи и контролери. Неизправностите в автоматизираната линия за сглобяване на ротори могат да доведат до неправилна или напълно неработоспособна работа. В тази статия ще обсъдим четири често срещани метода за идентифициране на неизправности в автоматичните линии за сглобяване на ротори.

1. Извършете цялостна проверка на захранването, източника на въздух и хидравличното оборудване в автоматичната линия за сглобяване на ротори. Повечето проблеми на автоматичната линия за сглобяване на ротори произтичат от проблеми със захранването, източника на въздух и хидравличното оборудване. При проверката се уверете, че захранването на цеха е достатъчно и че цялото оборудване е захранено нормално. Проверете източника на въздушно налягане и хидравличната помпа, необходими за хидравликата на поточната линия.

2. Проверете дали позицията на сензора в автоматичната линия за сглобяване на ротора се е променила. С течение на времето сензорите могат да имат проблеми с чувствителността, неизправност или промяна в позицията си. Позицията на детектиране и чувствителността на сензора трябва да се проверяват често, да се регулират правилно, когато позицията се промени, и да се подменят незабавно, когато се повреди. Проблеми с вибрациите по време на операциите на поточната линия за движение на ротора също могат да причинят разхлабване на сензорите. Изключително важно е да се потвърди, че сензорът е здраво закрепен на мястото си.

3. Проверете релето, вентила за регулиране на дебита и вентила за регулиране на налягането. Функцията на релето е подобна на тази на магнитен индукционен сензор и дългосрочните проблеми със заземяването ще повлияят на нормалната употреба на веригата и ще трябва да бъдат сменени. Пневматичната или хидравличната система на поточната линия, отварянето на дроселната клапа, пружината за регулиране на налягането на вентила и др. ще загубят твърдост или ще се приплъзнат поради проблеми с вибрациите и ще изискват честа поддръжка по време на нормална употреба.

4. Проверете електрическите, пневматичните и хидравличните връзки. Ако проверката за местоположение на повредата не разкрие източника на проблема, проверете състоянието на веригата на устройството за отворена верига. Уверете се, че проводниците на кабелния канал не са контурирани поради проблеми с издърпване и проверете бронхите за повреди или нагънати части. Проверете дали веригата за хидравлично масло е блокирана. Ако трахеята е силно нагъната, тя трябва да се смени незабавно. Ако има проблем с тръбата за хидравлично масло, тя също ще трябва да се смени.

5. Ако горните условия не са налице, вероятността от програмни проблеми в автоматичния контролер на ротора е относително ниска.